陶瓷生產流程中,污水成分復雜且輸送條件苛刻,成為制約行業環保處理與生產效率的關鍵瓶頸。其核心難題集中體現在三大維度,直接導致離心泵、隔膜泵等常規輸送設備頻繁失效,運維成本居高不下。

陶瓷污水中含有大量石英砂、黏土顆粒等固體雜質,濃度普遍維持在 5%-15%,部分工序(如球磨、施釉廢水)甚至高達 20% 以上。這類硬質顆粒在輸送過程中,會對泵體過流部件(如葉輪、泵殼、密封件)造成持續沖刷。以常規離心泵為例,其葉輪在陶瓷污水中運行時,平均壽命僅 1-3 個月,較清水輸送場景縮短 80% 以上,且磨損產生的間隙會導致流量衰減、能耗上升,形成 “磨損 - 低效 - 更磨損” 的惡性循環。

陶瓷污水中含有的黏土膠體、有機添加劑(如粘結劑、分散劑)會使其黏度顯著高于普通工業廢水,常溫下黏度通常在 50-200mPa?s。常規泵型依賴葉片旋轉產生的離心力或隔膜往復推送,當污水在管道內流速低于臨界值(約 1.5m/s)時,膠體顆粒易沉積結塊,導致泵體入口、閥門、管道彎頭處頻繁堵塞。某陶瓷企業統計數據顯示,采用隔膜泵輸送時,平均每 2-3 天需停機清理堵塞,單次清理耗時 1-2 小時,年有效運行時間損失超 300 小時。

陶瓷生產中,部分工序(如酸洗除雜、釉料制備)會使污水含有酸性(pH 2-5)或堿性(pH 9-12)成分,長期輸送會對常規泵的金屬部件造成腐蝕;同時,生產負荷波動會導致污水流量、壓力頻繁變化(如早高峰流量較平峰期高 2-3 倍),常規泵的流量調節范圍窄(通常僅 30%-100%),難以適應工況變化,易出現 “超壓跳閘” 或 “流量不足” 問題,影響后續污水處理系統(如沉淀池、壓濾機)的穩定運行。

針對陶瓷污水的三大痛點,柱塞泵憑借獨特的結構設計與性能優勢,實現了從 “勉強適用” 到 “高效適配” 的突破,其適配性主要體現在四個關鍵技術特性上。

柱塞泵采用 “柱塞 - 缸套” 的核心傳動結構,過流部件僅缸套內壁與柱塞表面直接接觸,且接觸面積遠小于離心泵葉輪。同時,主流用于陶瓷污水的柱塞泵,缸套多采用高硬度材料(如 99% 氧化鋁陶瓷、碳化硅),硬度可達 HRA 85 以上,柱塞表面則經鍍鉻或氮化處理,硬度達 HRC 60 以上,兩者配合形成 “硬 - 硬” 摩擦副,耐磨性較常規離心泵的 “金屬 - 橡膠” 或 “鑄鐵 - 污水” 組合提升 10-15 倍。某陶瓷廠實踐表明,采用陶瓷缸套柱塞泵輸送高固含量污水,易損件壽命可達 12-18 個月,較離心泵延長 4-6 倍。

柱塞泵屬于容積式泵,通過柱塞在缸套內的往復運動,直接將污水從吸入腔擠壓至排出腔,輸送壓力與流量僅與柱塞行程、往復頻率相關,不受污水黏度影響。即使輸送黏度 200mPa?s 以上的陶瓷污水,仍能保持穩定流量,且管道內流速可通過調節柱塞頻率靈活控制(較低可至 0.5m/s,較高達 3m/s),有效避免顆粒沉積。此外,柱塞泵的吸入通道短且截面大,配合大口徑單向閥(通常為 DN50-DN100),可減少雜質滯留空間,堵塞率較隔膜泵降低 90% 以上,某企業應用后,停機清理次數從每月 10 次降至每月 1 次以內。

在流量調節方面,柱塞泵可通過變頻調速、改變柱塞行程(如液壓式柱塞泵行程可調范圍 0-100%)實現流量好的控制,即使工況流量波動 2-3 倍,仍能保持出口壓力穩定(波動范圍≤±2%),避免后續處理設備因流量驟變導致的運行紊亂。在抗腐蝕性上,除核心過流部件采用陶瓷、不銹鋼(316L)材質外,密封件可選用氟橡膠(耐酸堿范圍 pH 1-14)或聚四氟乙烯(PTFE),能耐受陶瓷污水中的酸堿腐蝕,較常規鑄鐵泵的抗蝕壽命延長 5-8 倍,尤其適用于陶瓷酸洗廢水輸送場景。

陶瓷廠區通常將污水處理站設置在遠離生產車間的區域,污水輸送距離可達 500-1000 米,且需克服沉淀池、壓濾機等設備的入口壓力(通常需 0.3-0.8MPa)。柱塞泵的出口壓力可達 1.0-3.0MPa,遠高于離心泵(常規較高 0.5MPa),可輕松實現長距離、高揚程輸送,且壓力損失小(每 100 米管道壓力損失≤0.05MPa),無需額外設置增壓泵,簡化了輸送系統結構,降低設備投資成本。

柱塞泵的適配性需通過科學的選型、合理的系統設計與規范的運維才能充分發揮,以下結合某大型陶瓷企業(年產瓷磚 3000 萬平方米)的應用案例,解析其落地實踐路徑。

該企業陶瓷污水主要來自球磨車間(固含量 12%-15%,黏度 80-120mPa?s,pH 6-8),需將污水從車間集水池輸送至 1000 米外的污水處理站,揚程需求 0.6MPa。基于此,選型過程聚焦三個核心參數:

- 過流材質:缸套選用 99% 氧化鋁陶瓷(耐磨損),柱塞選用 316L 不銹鋼 + 氮化處理(防腐蝕),密封件選用氟橡膠(適配中性污水);

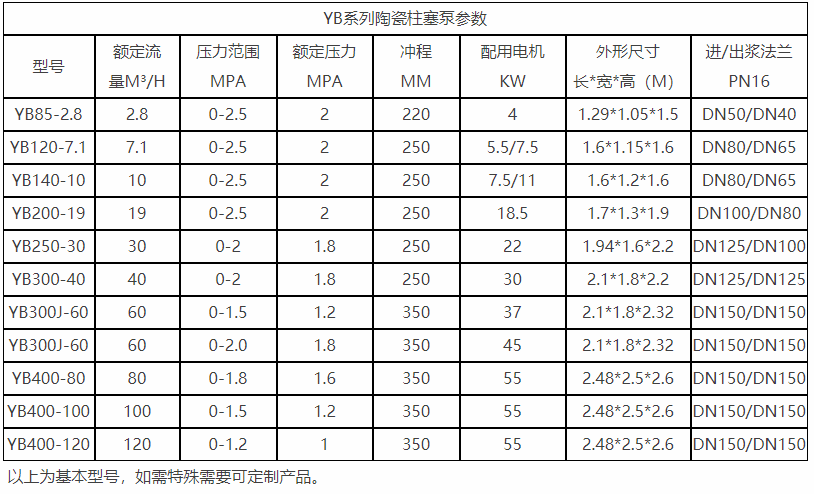

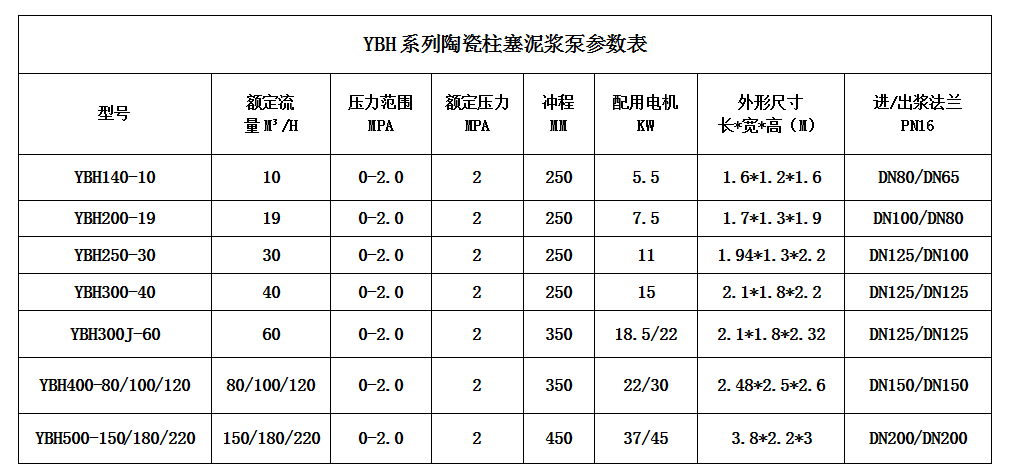

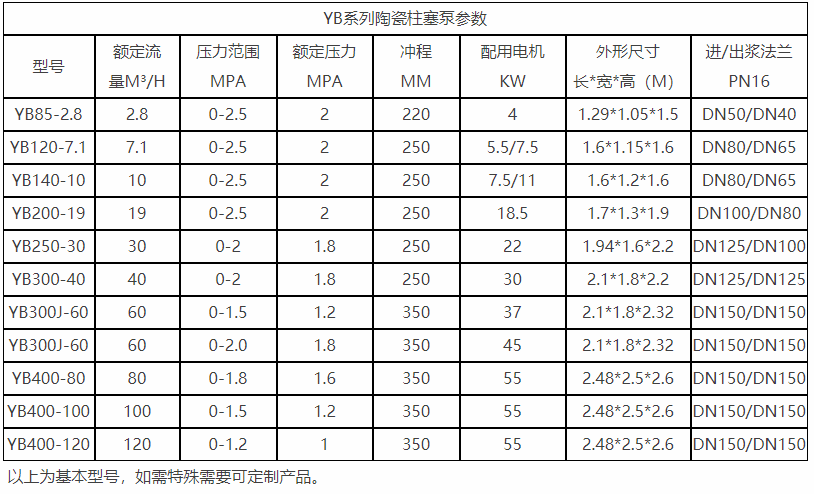

- 流量與壓力:選用 3 缸柱塞泵,額定流量 50m3/h(滿足車間較大排水量 45m3/h),額定壓力 1.0MPa(預留 0.4MPa 余量,應對管道阻力波動);

- 驅動方式:采用變頻電機(功率 15kW),支持流量 0-50m3/h 無級調節,適配生產負荷變化。

為進一步提升柱塞泵的運行效率,企業對輸送系統進行了三項優化:

- 管道設計:采用 DN100 的無縫鋼管(較原 DN80 管道增大截面積,降低流速至 1.8m/s,減少顆粒沉積),彎頭采用大曲率半徑(R=3D),避免局部阻力驟增;

- 預處理協同:在泵入口前設置格柵(孔徑 5mm)+ 沉砂池(停留時間 5 分鐘),去除大顆粒雜質(如直徑>5mm 的石英砂),減少泵體磨損;

- 壓力保護:在泵出口管道設置安全閥(開啟壓力 1.2MPa)與壓力傳感器,當管道堵塞導致壓力超限時,自動停機保護,避免泵體損壞。

在運維環節,企業建立了 “定期檢查 + 狀態監測” 的管理模式:

- 定期維護:每周檢查密封件泄漏情況(若泄漏量>5 滴 / 分鐘,及時更換),每月清理單向閥閥芯(避免雜質卡阻),每季度檢測柱塞與缸套的間隙(若間隙>0.1mm,更換缸套);

- 狀態監測:通過 PLC 系統實時監測泵的出口壓力、流量、電機電流,當參數出現異常波動(如電流突然增大 10%)時,自動報警并提示故障原因(如管道堵塞、過流部件磨損);

- 潤滑管理:采用專用潤滑油(黏度 46# 抗磨液壓油),每 6 個月更換一次油箱內潤滑油,確保柱塞往復運動順暢,減少機械磨損。

該柱塞泵系統投用后,實現了顯著的效益提升:

- 運行穩定性:設備連續運行時間從原離心泵的 1-2 個月延長至 15 個月,年停機次數從 40 次降至 5 次,有效運行時間提升至 98% 以上;

- 能耗降低:變頻調節使平均運行功率從原離心泵的 18kW 降至 12kW,年耗電量減少 5.2 萬度(按年運行 8000 小時計算),折合電費節約 4.16 萬元;

- 運維成本:易損件年更換成本從原離心泵的 8 萬元降至 2 萬元,年運維總成本降低 75%;

- 環保達標:穩定的污水輸送保障了污水處理站的連續運行,污水 COD、懸浮物(SS)去除率分別提升至 90%、95%,達標排放率 100%。

陶瓷污水的 “高磨損、高黏度、工況波動” 特性,對輸送設備提出了遠超常規工業廢水的要求。柱塞泵通過 “耐磨材質 + 容積式輸送 + 寬范圍調節” 的技術組合,好的破解了陶瓷污水輸送的核心難題,成為行業設備升級的優選方案。

從實踐來看,柱塞泵的應用不僅能提升污水輸送的穩定性與效率,更能通過降低停機損失、減少能耗與運維成本,為陶瓷企業創造顯著的經濟價值;同時,穩定的輸送保障了污水處理系統的連續運行,助力企業實現環保達標,符合 “綠色陶瓷” 的發展趨勢。未來,隨著柱塞泵技術的進一步升級(如采用智能監測系統實現預測性維護、開發更耐磨損的碳化硅缸套),其在陶瓷污水輸送領域的應用將更加廣泛,為行業的綠色轉型提供更有力的技術支撐。

使用現場: